本发明涉及多孔纳米材料二氧化硅气凝胶制备领域,尤其涉及一种使用硝酸盐的常压二氧化硅气凝胶的制备方法。

背景技术:

现有二氧化硅气凝胶制备主要包括溶胶-凝胶合成以及后处理两个过程。

溶胶-凝胶合成是指使前驱体在一定条件下发生水解和水/醇缩聚以合成湿凝胶,后处理过程包括老化和干燥。

老化是指在凝胶形成之后,溶液相的单体或小的凝胶团簇继续粘联并与网络联接,使己形成的凝胶网络间发生交联,逐渐变粗,增强溶胶-凝胶过程中形成的脆弱固体骨架的力学性能,以抵御干燥应力,现有工艺大多将湿凝胶浸泡在母液中进行老化;

干燥工艺一般分为常压干燥和超临界干燥两种。

常压干燥是指在常压环境下对湿凝胶进行溶剂干燥。在干燥过程中不可避免地会在气凝胶孔隙边界出现气-液界面,使气凝胶网络结构发生不可逆收缩,因此常压干燥过程通常需要进行凝胶的表面改性和一系列溶剂置换来降低固体骨架所受到的毛细压力,避免或减少收缩的发生。

超临界干燥是指将老化所得的湿凝胶置于高压釜中,用干燥介质替换尽其中的溶剂,将高压釜加热至其中的压力和温度达到包埋在凝胶孔隙中的液体(即干燥介质)的临界温度和临界压力,气液界面消失,毛细压力不复存在,从而避免气凝胶骨架网络在干燥过程中的不可逆收缩。

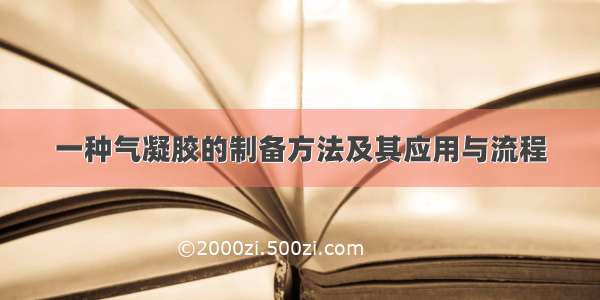

总而言之,现有的二氧化硅气凝胶的制备工艺可以通过干燥手段的不同分为两种,超临界制备和常压干燥制备,具体工艺流程图如附图1所示。

现有工艺的成本主要集中在硅源或前驱体(主要分为有机硅源和无机硅源两种)、修饰剂、及工艺所需设备损耗三个方面。

超临界干燥制备的缺点主要是高耗时、高成本、并具有一定的操作难度和危险性:气凝胶渗透率低,导致二氧化碳置换和釜内泄压步骤速度降低,使干燥时间需达到50~70小时,大大影响工业化生产的进程;超临界干燥法所用基本为有机硅源,其价格昂贵且具有一定的毒性;超临界干燥技术的核心设备为高压釜,设备系统比较复杂,就二氧化碳超临界干燥技术而言所需工作压力高达7~20mpa,对设备、成本、操作技术以及安全都会造成负面影响,尤其容易出现设备爆炸,而且运行所需能耗维护费用也较高。

常压干燥制备的缺点主要是成品参数较低、工艺整体耗时较高:在气凝胶老化完成后凝胶孔洞表面仍有未参与反应的硅羟基,在常压干燥制备过程中需要采用一定的试剂来反应掉剩余的硅羟基,以避免相互结合使得气凝胶网络结构发生不可逆的收缩;同时还要采用低表面张力的液体置换掉原高表面张力的液体,减小干燥过程中的收缩应力。这些步骤所需时间往往较长,并且由于常压干燥无法解决溶剂(液相)的移出(即干燥过程)对凝胶骨架(固相)的影响,制备过程中不可避免会出现凝胶网络的不可逆收缩现象,因此其成品参数往往较一般。

总的来说,超临界干燥因为其设备要求较高(常用的co2超临界要求80atm)、维护费用高且总干燥时间较长(气凝胶低渗透率影响)故在工业发展方面受到很大限制。常压干燥较超临界干燥而言设备成本较低,且其硅源来源更广(超临界干燥往往为有机硅源,常压干燥可以为水玻璃等无机硅源也可以为有机硅源),但常压干燥需要冗长的溶剂交换处理,以减少作用于二氧化硅气凝胶纳米结构的毛细压力或者增加其骨架强度来抵御这些作用力,工艺要求更高、制备周期较长且产品参数较一般。

技术实现要素:

虽然性能非常优秀的气凝胶已经可以通过超临界干燥技术制备得到,而常压干燥技术还有较大的缺陷,其成品的参数较差,但是对于大规模的工业生产来说,低成本的常压干燥技术对气凝胶的商业化、平民化应用更加有推进作用。本发明旨在对现有的常压干燥制备技术上进行改良优化,提出一系列新工艺来制备性能优异的气凝胶,且本发明所设计的工艺流程还可以进一步降低生产成本,使常压干燥技术在工业化应用方面更加优异。

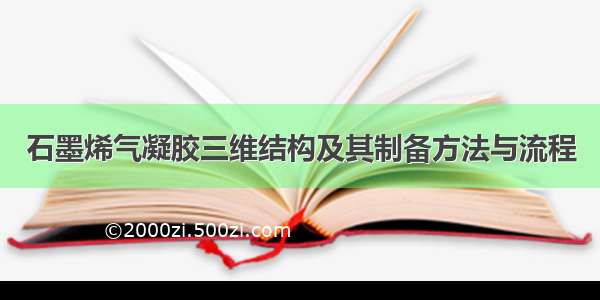

本发明所设计的工艺流程如附图2所示:

湿凝胶制备阶段

根据一定的摩尔比称取硅源,催化剂,及相应的溶剂,混合以上物质并通过溶胶-凝胶法得到溶胶凝胶

老化阶段

将所得湿凝胶置于母液中进行老化,可根据需要更换老化液

修饰及溶剂置换阶段

称取一定的盐类,溶解于一定的去离子水中配置成液体。

使用盐溶液进行溶剂置换,可根据需要更换溶液。

置换完毕后,使盐类均匀析出。

使用低表面张力的溶剂进行溶剂置换,可根据需要更换溶液。

干燥阶段

置换完成后,将所得凝胶置于常压条件下进行干燥,注意控制干燥温度,不可过高。

干燥完成后的到的即为二氧化硅气凝胶。

本发明主要技术主要为使用盐溶液对湿凝胶进行溶剂置换后,析出盐,缓慢析出的盐颗粒会覆盖在凝胶的纳米骨架上,增强了骨架的力学性能,可以更好地应对接下来的干燥过程中毛细管力对骨架的冲击。所使用的盐为:硝酸钾或硝酸钠。

详细步骤如下给出:

湿凝胶制备阶段:

前驱体催化剂溶剂等比例(摩尔比)如下:

etoh:teos:h2o:dmf=1:6:3:0.75

在250ml双颈烧瓶中加入溶剂etoh42ml,前驱体teos26.8ml,,dmf(n-n二甲基甲酰胺)(干燥控制化学添加剂dcca,用于调控引导凝胶三维网络的形成)6.9ml,置于60℃油浴环境下,调整转速为500转,油浴磁搅10min。

加入h2o(teos分解催化剂)6.4ml,加入浓盐酸调整ph至3左右继续60℃油浴磁搅1h。

将双颈烧瓶中的溶液移至250ml烧杯中,滴入浓氨水,调整转速至100,静置,直到溶胶凝胶为止。

老化阶段:

将所得湿凝胶置于母液中进行老化,每次24h,共2次。室温下进行,两次老化之间需要更换一次与母液相同浓度的溶剂,不需要有时间间隔,实践上的时间间隔仅是操作更换溶剂几秒钟的时间。

溶剂置换阶段:

称取一定的硝酸钾类(硝酸钾或硝酸钠),溶解于一定的去离子水中配置成质量分数为3-6%,优选5%的盐溶液。

使用盐溶液进行溶剂置换,每次24h,共三次。

置换完毕后,通过适当降低温度来使盐析出均匀的分布在凝胶骨架上。

使用正己烷(任意低表面张力,可以与乙醇互溶的有机溶剂都可以作为溶剂置换阶段所使用的溶剂,如石油醚,环己烷,以及,甲醇与乙醇也可以)进行溶剂置换,共四次。

干燥阶段:

置换完成后,将所得凝胶置于恒温鼓风干燥箱中进行干燥调整温度为60摄氏度,干燥时间4h。

或将所得凝胶置于室温下进行干燥,干燥时间24h。

本发明所涉及的方法不仅限于使用有机硅源(如甲基三甲氧基硅烷,丙氨基三乙氧基硅烷等有机硅烷衍生物)和有机溶剂(如乙醇,甲醇,乙二醇等可以与水混溶的醇类),对无机硅源如水玻璃而言(一般使用水作为溶剂),本方法同样适用。

优点和效果:

1、本方法适用范围广泛,适用于所有的常压干燥制备气凝胶技术。

2、本发明特别适用于使用水玻璃作为硅源的常压干燥制备技术,因其溶剂为水,使用本发明

所设计的工艺步骤可以方便,快捷的得到块体气凝胶。另外,采用无机硅源较为便宜,且无毒、方便运输,对比现有的常压干燥制备技术(多为有机硅源,昂贵具有一定的毒性且运输不宜),本发明在成本和所得产物质量方面有更好的效用。

对比而言,使用美国micromeritics公司产全自动比表面及微孔物理吸附分析仪对采用本发明所设计的工艺步骤和原有的工艺步骤所得产品的比表面积等参数进行测试,结果如下:

本发明所得产物比表面积:627,5649m2/g,对照组所得产物比表面积为516.7346m2/g,详细对照组实验步骤在下方给出。

附图说明

图1二氧化硅气凝胶制备工艺流程示意图:(i)超临界干燥法制备工艺;(ii)常压干燥法制备工艺

图2使用硝酸盐的常压二氧化硅气凝胶制备的工艺流程图

具体实施方式

实施例1

湿凝胶制备阶段:

前驱体催化剂溶剂等比例如下:(摩尔比)

etoh:teos:h2o:dmf=1:2:1:0.5

在250ml双颈烧瓶中加入etoh(溶剂),teos(前驱体),,dmf(n-n二甲基甲酰胺),置于60℃油浴环境下,调整转速为500转,油浴磁搅10min.

加入h2o,加入浓盐酸(调整ph至3左右)继续60℃油浴磁搅1h。

将烧瓶中的溶液移至250ml烧杯中,滴入浓氨水(调整ph为7左右),调整转速至100,静置,直到溶胶凝胶为止。

老化阶段:

将所得湿凝胶置于母液中进行老化,每次24h,共2次

溶剂置换阶段:

称取一定的硝酸钾类,溶解于一定的去离子水中配置质量分数4%的盐溶液。

使用盐溶液进行溶剂置换,每次24h,共三次。

置换完毕后,通过适当降低温度来使盐析出均匀的分布在凝胶骨架上

使用正己烷进行溶剂置换,共四次。

干燥阶段:

置换完成后,将所得凝胶置于恒温鼓风干燥箱中进行干燥调整温度为60摄氏度,干燥时间4h。

或将所得凝胶置于室温下进行干燥,干燥时间24h。

所得产物比表面积为683.5981m2/g

实施例2

湿凝胶制备阶段:

前驱体催化剂溶剂等比例如下:(摩尔比)

etoh:teos:h2o:dmf=1:1:1:0.75

在250ml双颈烧瓶中加入etoh(溶剂),teos(前驱体),,dmf(n-n二甲基甲酰胺),置于60℃油浴环境下,调整转速为500转,油浴磁搅10min.

加入h2o,加入浓盐酸(调整ph至3左右)继续60℃油浴磁搅1h。

将烧瓶中的溶液移至250ml烧杯中,滴入浓氨水(调整ph为7左右),调整转速至100,静置,直到溶胶凝胶为止。

老化阶段:

将所得湿凝胶置于母液中进行老化,每次24h,共2次

溶剂置换阶段:

称取一定的硝酸钾类,溶解于一定的去离子水中配置质量分数5%的盐溶液。

使用盐溶液进行溶剂置换,每次24h,共三次。

置换完毕后,通过适当降低温度来使盐析出均匀的分布在凝胶骨架上

使用正己烷进行溶剂置换,共四次。

干燥阶段:

置换完成后,将所得凝胶置于恒温鼓风干燥箱中进行干燥调整温度为60摄氏度,干燥时间4h。

或将所得凝胶置于室温下进行干燥,干燥时间24h。

所得产物比表面积为580.1180m2/g

实施例3

湿凝胶制备阶段:

前驱体催化剂溶剂等比例如下:(摩尔比)

etoh:teos:h2o:dmf=1:6:3:0.75

在250ml双颈烧瓶中加入etoh(溶剂),teos(前驱体),,dmf(n-n二甲基甲酰胺),置于50℃油浴环境下,调整转速为700转,油浴磁搅10min.

加入h2o,加入浓盐酸(调整ph至3左右)继续60℃油浴磁搅1h。

将烧瓶中的溶液移至250ml烧杯中,滴入浓氨水(调整ph为7左右),调整转速至100,静置,直到溶胶凝胶为止。

老化阶段:

将所得湿凝胶置于母液中进行老化,每次24h,共2次

溶剂置换阶段:

称取一定的硝酸钾类,溶解于一定的去离子水中配置质量分数3%的盐溶液。

使用盐溶液进行溶剂置换,每次24h,共三次。

置换完毕后,通过适当降低温度来使盐析出均匀的分布在凝胶骨架上

使用正己烷进行溶剂置换,共四次。

干燥阶段:

置换完成后,将所得凝胶置于恒温鼓风干燥箱中进行干燥调整温度为60摄氏度,干燥时间4h。

或将所得凝胶置于室温下进行干燥,干燥时间24h。

所得产物比表面积为722.2739m2/g

实施例4

湿凝胶制备阶段:

前驱体催化剂溶剂等比例如下:(摩尔比)

etoh:teos:h2o:dmf=1:6:3:0.5

在250ml双颈烧瓶中加入etoh(溶剂),teos(前驱体),,dmf(n-n二甲基甲酰胺),置于60℃油浴环境下,调整转速为500转,油浴磁搅10min.

加入h2o,加入浓盐酸(调整ph至4左右)继续60℃油浴磁搅1h。

将烧瓶中的溶液移至250ml烧杯中,滴入浓氨水(调整ph为8左右),调整转速至100,静置,直到溶胶凝胶为止。

老化阶段:

将所得湿凝胶置于母液中进行老化,每次24h,共2次

溶剂置换阶段:

称取一定的硝酸钾类,溶解于一定的去离子水中配置质量分数6%的盐溶液。

使用盐溶液进行溶剂置换,每次24h,共三次。

置换完毕后,通过适当降低温度来使盐析出均匀的分布在凝胶骨架上

使用正己烷进行溶剂置换,共四次。

干燥阶段:

置换完成后,将所得凝胶置于恒温鼓风干燥箱中进行干燥调整温度为60摄氏度,干燥时间4h。

或将所得凝胶置于室温下进行干燥,干燥时间24h。

所得产物比表面积为661.0448m2/g

实施例5

湿凝胶制备阶段:

前驱体催化剂溶剂等比例如下:(摩尔比)

etoh:teos:h2o:dmf=1:5:3:0.75

在250ml双颈烧瓶中加入etoh(溶剂),teos(前驱体),,dmf(n-n二甲基甲酰胺),置于60℃油浴环境下,调整转速为500转,油浴磁搅10min.

加入h2o,加入浓盐酸(调整ph至3左右)继续60℃油浴磁搅1h。

将烧瓶中的溶液移至250ml烧杯中,滴入浓氨水(调整ph为8左右),调整转速至100,静置,直到溶胶凝胶为止。

老化阶段:

将所得湿凝胶置于母液中进行老化,每次24h,共2次

溶剂置换阶段:

称取一定的硝酸钠,溶解于一定的去离子水中配置成质量分数5%的盐溶液。

使用盐溶液进行溶剂置换,每次24h,共三次。

置换完毕后,通过适当降低温度来使盐析出均匀的分布在凝胶骨架上

使用正己烷进行溶剂置换,共四次。

干燥阶段:

置换完成后,将所得凝胶置于恒温鼓风干燥箱中进行干燥调整温度为60摄氏度,干燥时间4h。

或将所得凝胶置于室温下进行干燥,干燥时间24h。

所得产物比表面积为634.5245m2/g

实施例6(采用无机硅源作为前驱体的示例)

在烧瓶中加入h2o14.4ml和硅酸钠12.20g,置于60℃下的油浴环境中,600转/分的速度下磁力搅拌2h,得到混合物;

向所述混合物中加入稀hf溶液作为催化剂,调节ph至4,继续磁搅直到得到二氧化硅湿凝胶;

将所述二氧化硅湿凝胶置于母液中进行2次老化,每次24h,每次完成之后需要更换新的母液,得到老化后的二氧化硅湿凝胶;

称取定量的的硝酸钠配置成质量分数为6%的盐溶液;

使用盐溶液进行溶剂置换,每次24h,共三次。

置换完毕后,通过适当降低温度来使盐析出均匀的分布在凝胶骨架上

使用正己烷进行溶剂置换,共四次。

置换完成后,将所得凝胶置于恒温鼓风干燥箱中进行干燥调整温度为60摄氏度,干燥时间4h。

或将所得凝胶置于室温下进行干燥,干燥时间24h。

所得产物比表面积为755,,3025m2/g

参照组:

烧瓶中加入酒精(etoh)42ml、正硅酸乙酯(teos)26.8ml和n-n二甲基甲酰胺(dmf)6.9ml,置于60℃油浴环境下,调整转速为500转/分,油浴磁力搅拌10min,得到混合物;

向所述混合物中加入h2o6.4ml和浓盐酸继续在60℃下油浴磁力搅拌1h,控制ph值为3,得到中间产物;

将所述中间产物移至250ml烧杯中,滴入浓氨水,调节ph值为9,调整转速至100转/分,静置,得到二氧化硅湿凝胶;

将所述二氧化硅湿凝胶置于母液中进行两次老化,每次24h,每次完成之后需要更换新的母液,得到老化后的二氧化硅湿凝胶;

将所述二氧化硅湿凝胶采用正己烷进行四次溶剂置换,每次24h,每次完成后需要更换新的正己烷;

将所述修饰后凝胶置于恒温鼓风干燥箱中在60℃进行4h干燥,得到二氧化硅气凝胶。

所得产物比表面积为516.7346m2/g。

技术特征:

1.一种使用硝酸盐的常压二氧化硅气凝胶的制备方法,其步骤如下:

(1)湿凝胶制备阶段:

a.首先配制母液,所述母液配制通过将etoh、teos、h2o和dmf按摩尔比为6:1:3:0.75的比例进行混合制得,具体步骤如下:

在250ml双颈烧瓶中加入溶剂etoh42ml、前驱体teos26.8ml和dmf(n-n二甲基甲酰胺)6.9ml,置于60℃油浴环境下,在转速为500转/分钟的条件下,油浴磁搅10min;

加入h2o6.4ml,加入浓盐酸调整溶液ph值至3,继续60℃条件下油浴磁搅1h得到母液;

b.将双颈烧瓶中的母液转移至250ml烧杯中,一边搅拌一边滴入浓氨水,搅拌转速为100转/分钟,然后静置直到溶胶凝胶为止即得到湿凝胶;

(2)老化阶段:

将所得湿凝胶置于母液中进行老化,每次24h,共2次,室温下进行,两次老化之间需要更换一次与母液相同浓度的溶剂,不需要有时间间隔,实践上的时间间隔仅是操作更换溶剂几秒钟的时间;

(3)溶剂置换阶段:

称取硝酸钾或硝酸钠,溶解于去离子水中配制成质量分数为3-6%的盐溶液;

使用盐溶液进行溶剂置换,每次24h,共三次;

置换完毕后,降温使盐析出均匀的分布在凝胶骨架上;其中使用正己烷进行溶剂置换,共四次;

(4)干燥阶段:

置换完成后,将所得凝胶置于恒温鼓风干燥箱中进行干燥,干燥条件为:60摄氏度下干燥4h或室温下干燥24h。

2.如权利要求1所述的使用硝酸盐的常压二氧化硅气凝胶的制备方法,其特征在于,所述步骤(3)中所述盐溶液的质量分数为5%。

技术总结

本发明提供了一种使用硝酸盐的二氧化硅气凝胶的常压制备方案,包括:采用一定质量分数的硝酸钾或硝酸钠盐溶液对老化后的二氧化硅湿凝胶进行浸泡,得到浸泡后的湿凝胶;将所述浸泡后的湿凝胶置于一定环境下使硝酸盐可以析出;将所述凝胶使用低表面张力的有机溶剂进行溶剂置换后进行常压干燥,得到二氧化硅气凝胶。本发明提供的二氧化硅气凝胶常压制备方法在现有技术提供的常压气凝胶的制备方法的基础上进行改进,采用硝酸盐对老化后的气凝胶进行包裹,能够制备得到性能参数较好的二氧化硅气凝胶产品。此外,本发明提供的二氧化硅气凝胶的常压制备方法还可以降低成本,有利于工业化生产。

技术研发人员:杜其轩;阳香华

受保护的技术使用者:广东工业大学

技术研发日:.11.03

技术公布日:.02.21